일본 파나소닉은 지난달 말 일본 마쓰다 자동차와 원통형 배터리 공급을 위한 계약을 체결했다고 밝혔다. 양측은 지난해 6월부터 공급 협상을 진행했는데 최근에서야 타결됐다고 한다. 이에 앞서 파나소닉은 일본의 스바루 자동차와도 동일한 계약을 체결했다.

파나소닉, 마쓰다, 스바루 모두 구체적인 계약 내용은 밝히지 않았지만 업계에서는 파나소닉이 4680 원통형 배터리를 두 업체에 공급할 것으로 보고 있다. 이 경우 일본 최초로 4680 배터리를 탑재한 전기차가 나오게 된다.

파나소닉은 4680 배터리셀 양산 예정 시기를 2025년 회계연도(2024년 4월 1일~2025년 3월 31일) 상반기라고 밝힌 바 있다. 늦어도 올해 9월에는 4680 배터리를 양산할 수 있다는 것이다. 예정대로라면 LG에너지솔루션이 밝힌 8월과 비슷한 시기에 파나소닉도 4680 배터리를 내놓을 것으로 보인다.

국내 배터리 장비 업체인 필에너지는 지난 23일 기업설명회에서 '원통형 4600 와인더(권취기)'를 개발 중이며 유럽 3개 사, 미국 1개 사, 국내 4개 사 등 글로벌 배터리 사에 시연 후 기술 영업을 시작했다고 밝혔다.

한때 각형, 파우치에 밀릴 것만 같았던 원통형 배터리에 대한 관심이 이른바 46파이 배터리(지름이 46㎜인 원통형 배터리를 통칭)의 등장으로 다시 고조되고 있다. 완성차 기업들은 전기차에 다시 원통형 배터리 탑재를 늘리고 있다.

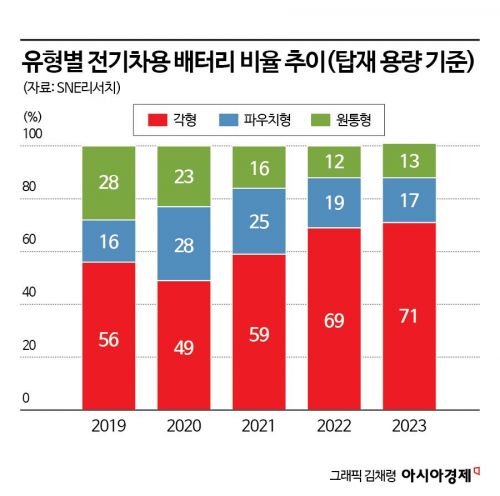

시장조사업체 SNE리서치에 따르면 글로벌 전기차 시장에서 원통형 배터리의 점유율은 2019년 28%, 2020년 23%, 2021년 16%, 2022년 12%로 감소했으나 2023년에는 13%로 다시 증가했다.

46파이 배터리의 양산이 본격화되면 이 수치는 더 올라갈 수 있다. LG에너지솔루션, 삼성SDI, SK온, 파나소닉, CATL, BYD 등 선두 배터리셀 기업들은 모두 46파이 배터리 생산 계획을 갖고 있다. <4680 배터리에 대해서는 배터리완전정복 20회 참조>

46파이 원통형 배터리는 기존 1865, 2170 등 전통적인 원통형 배터리와 외형상 크게 다르지 않고 제조 공정도 유사하다. 하지만 혁신적인 기술을 적용했기에 제조 과정이 까다롭고 양산 시점도 그만큼 늦어졌다. 원통형 배터리의 제조 공정을 4680 배터리와 비교해 가며 알아본다.

빵에 딸기잼 바르듯...전극 만들기

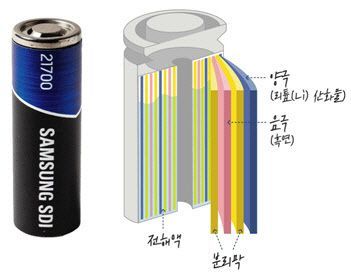

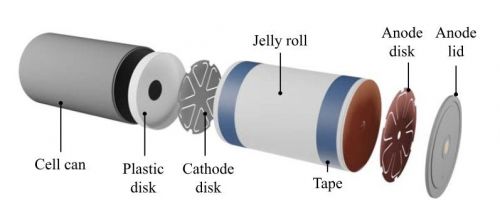

원통형의 리튬이온 배터리를 분해해보면 둥근 금속 캔 안에 여러 층의 얇은 시트들이 마치 두루마리 화장지처럼 돌돌 말려 있는 것을 볼 수 있다. 둥글게 말려 있는 시트는 양극판-분리막-음극판이 서로 겹쳐 있는 것으로 이를 젤리롤(jelly roll)이라고 한다. 생긴 모양이 마치 젤리롤케이크와 닮았다 하여 붙여진 이름이다.

원통형배터리의 구조. 사진제공=삼성SDI

원통형배터리의 구조. 사진제공=삼성SDI

이차전지의 원통형 배터리는 우선 이 젤리롤을 만들어 금속 캔 안에 넣은 후 전해액을 주입하고 밀봉하는 방식으로 제조한다.

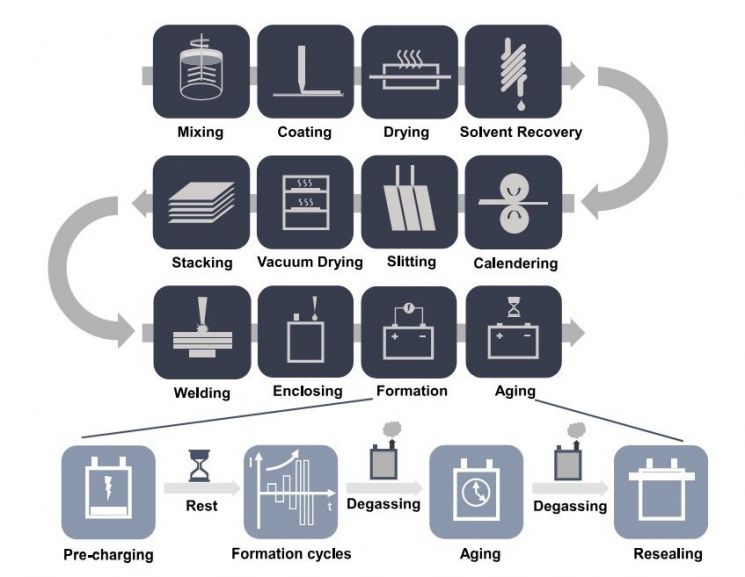

배터리 업계에서는 배터리의 제조 공정을 전극 공정 →조립공정 →화성공정→팩 공정의 4단계로 구분한다. 원통형, 각형, 파우치 등 형태에 따라 세부 공정에 차이가 있을 뿐 기본 공정은 동일하다.

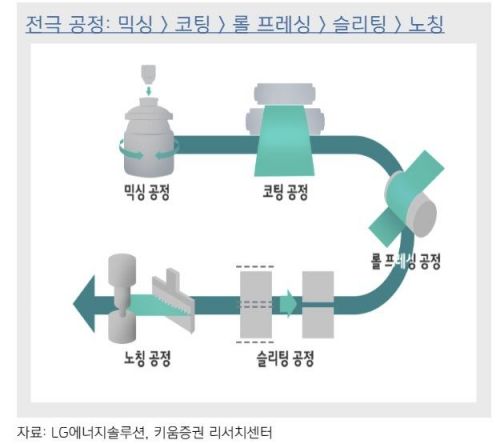

전극 공정은 배터리의 양극과 음극을 제조하는 과정으로 극판 공정이라고도 한다. 전극은 배터리의 성능에 가장 큰 영향을 미치는 부분이며 원가 비중도 높다. 전극 공정은 다시 믹싱과 코팅, 롤 프레싱(압연), 슬리팅/노칭 공정으로 나뉜다.

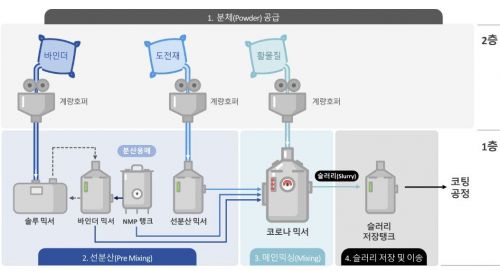

믹싱(mixing)은 양극과 음극 활물질과 용매를 섞어 슬러리(Slurry)를 만드는 과정이다. 슬러리는 밀가루 반죽처럼 끈적끈적한 점성이 있는 물질이다. 이때 활물질 입자 간 접착력을 높여주는 바인더와 전자의 이동을 도와주는 도전재를 함께 넣는다. <도전재, 바인더에 대해서는 각각 27회, 29회 참조>

믹싱공정. 이미지출처=티에스아이

믹싱공정. 이미지출처=티에스아이

코팅 공정은 만들어진 양극과 음극 슬러리를 각각 알루미늄과 구리 포일(집전체)에 얇게 도포하는 과정을 말한다. 마치 빵에 잼을 바르는 것과 같다. 이때 슬러리를 균일한 두께로 일정하게 코팅하는 게 중요하다. 슬러리를 집전체에 자동으로 코팅하는 장비를 슬롯 다이 코터(slot die coater)라고 한다. <집전체에 대해서는 24회, 26회 참조>

배터리 전극 코팅 장비. 이미지출처_피엔티

배터리 전극 코팅 장비. 이미지출처_피엔티

코팅이 끝난 전극은 바로 이어진 건조기로 옮겨져 열풍 등을 이용해 용매를 제거하는 과정을 거친다. 테슬라는 4680 배터리에서 이러한 습식 공정 대신 용매를 사용하지 않는 건식 공정을 적용할 계획이었으나 현재까지는 음극에만 건식 공정을 사용하는 것으로 파악된다. <건식 전극에 대해서는 30회 참조>

건조된 전극은 두 개의 롤 사이로 통과시켜 얇고 평평하게 펴주는 압연(roll pressing) 공정을 거친다. 압연 공정을 통해 전국의 두께가 얇아지고 집전체와 양극 활물질의 결합력이 더 좋아져 배터리의 에너지밀도가 증가하게 된다.

롤프레싱을 마친 양극과 음극은 배터리 규격에 맞게 절단하는 슬리팅(Slitting) 공정으로 들어간다. 이 과정에서는 슬리터(Slitter)라는 장비를 통해 배터리셀의 크기에 따라 전극 폭을 자르게 된다.

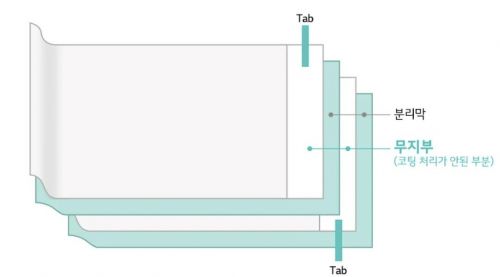

전극의 구조. 이미지출처=LG에너지솔루션

전극의 구조. 이미지출처=LG에너지솔루션

절단된 전극은 노칭(notching) 공정에 들어간다. 노칭 공정은 전극의 무지부(활물질이 코팅되지 않은 빈 공간)에서 리드 탭(lead tab·양극과 음극을 외부와 전기적으로 연결해주는 단자)을 용접하기 위한 부분만 남기고 나머지 부분은 잘라내는 과정을 말한다.

기존에는 노칭 공정에 날카로운 칼날로 찍어 누르는 프레스 장비를 사용했으나 최근에는 보다 정교한 절단을 위해 레이저 장비로 전환하는 추세다.

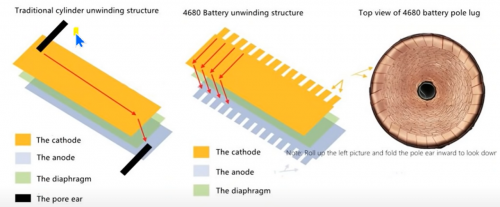

기존 1865, 2170 원통형과 4680 배터리 공정에서 가장 큰 차이를 보이는 부분 중 하나가 노칭 공정이다. 테슬라의 4680 배터리에서는 탭을 없앤 탭리스(Tabless) 방식으로 배터리를 제조하고 있기 때문이다. 다른 46파이 배터리 역시 탭리스 디자인을 적용하는 것으로 파악된다.

기존 원통형 배터리와 4680 배터리의 탭리스 구조

기존 원통형 배터리와 4680 배터리의 탭리스 구조

테슬라가 공개한 디자인을 보면 탭이 아예 없는 탭리스보다는 멀티탭(multi tab)에 가까운 것을 확인할 수 있다. 종전처럼 리드 탭을 붙이는 것이 아니라 전지 끝부분을 여러 개의 탭 형태로 가공하는 방식이다. 이 방식을 적용하면 전류와 열을 분산시킬 수 있는 이점이 있다.

전통적인 원통형 배터리에서는 하나의 양극 탭과 음극 탭으로 전류가 집중되다 보니 열에 취약할 수밖에 없는데 이를 개선한 것이다. 탭리스 디자인의 4680 배터리에서는 보다 정교한 레이저 노칭 장비가 필요할 것으로 보인다.

이미지출처=필에너지

이미지출처=필에너지

노칭 공정이 끝나면 배터리의 양극과 음극을 만드는 전극 공정이 마무리된다. 완성된 양극과 음극은 롤(roll) 형태로 조립 라인으로 옮겨진다.

돌돌 말아 캔 인에 쏙…조립공정

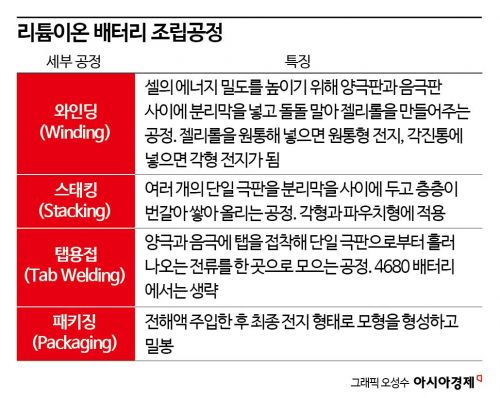

조립공정은 양극과 음극, 분리막을 합치는 과정으로 이를 통해 배터리의 외형을 갖추게 된다. 원통형, 각형, 파우치형 등 배터리의 형태에 따라 가장 큰 차이를 보이는 것이 조립 공정이다.

원통형 배터리에서는 와인더(winder·권취기)라는 장비를 사용한다. 양극롤과 음극롤, 분리막 롤 2개를 각각 장착한 후 두루마리 화장지를 감듯 돌돌 말고 적당한 크기로 자르는 장치다. 이렇게 해서 완성된 모양이 마치 젤리롤 케이크와 닮았다고 해서 젤리롤이라고 부른다.

원통형 베터리 와인딩 공정 모식도. 이미지출처=LG에너지솔루션

원통형 베터리 와인딩 공정 모식도. 이미지출처=LG에너지솔루션

4680 배터리용 와인더도 기존 원통형 배터리와 다른 장비가 필요하다. 지름이 46mm로 종전보다 굵어지다 보니 틀어지지 않고 정교하게 권취하는 것이 중요해졌다.

이후 양극과 음극의 무지부에 각각 알루미늄과 구리로 된 탭을 접합하는 탭용접(tab welding) 과정을 거친다. 초기에는 초음파를 사용했으나 최근에는 레이저로 용접하고 있다.

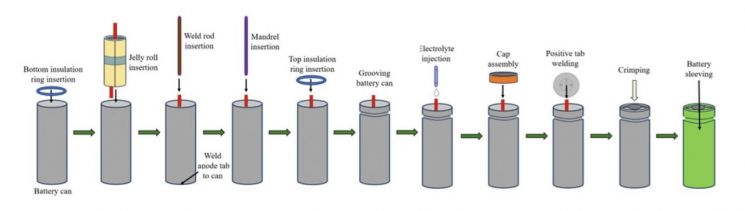

원통형 배터리 조립공정. 이미지출처=Center for Advanced Life Cycle Engineering(CALCE) ,University of Maryland

원통형 배터리 조립공정. 이미지출처=Center for Advanced Life Cycle Engineering(CALCE) ,University of Maryland

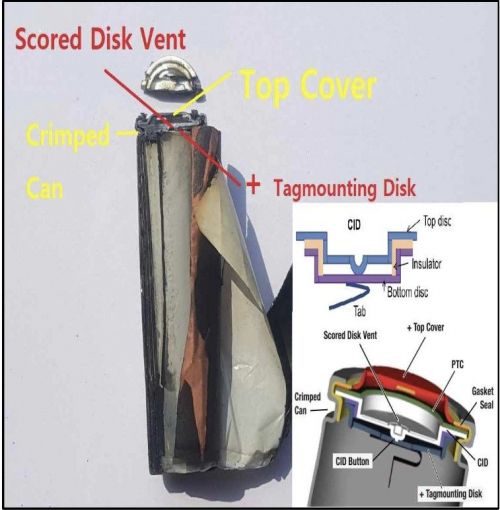

탭을 붙인 젤리롤은 금속 캔에 넣는데 이때 음극 탭을 캔 하단에 양극 탭은 캡(캔의 뚜껑)에 각각 용접한다. 이후 캔을 진공으로 만든 후 전해액을 주입한다. 마지막으로 크림핑(crimping)으로 캔을 완전히 밀봉한다.

테슬라 4680 원통형 배터리 분해도. 이미지출처=Journal of The Electrochemical Society, 2023

테슬라 4680 원통형 배터리 분해도. 이미지출처=Journal of The Electrochemical Society, 2023

테슬라 4680 배터리에서는 리드 탭이 존재하지 않기 때문에 탭 용접 공정이 생략된다. 대신 양극과 음극에 각각 알루미늄과 구리로 된 디스크(disk)를 덧댄 후 용접하는 방식을 채택하는 것으로 알려졌다.

원통형 배터리 내부 안전 장치. 이미지출처=강원도소방본부

원통형 배터리 내부 안전 장치. 이미지출처=강원도소방본부

배터리 안전을 강화하기 위해 다양한 안전 장치를 내부에 함께 장착하기도 한다. 제조사의 원통형 배터리를 분해해보면 PTC(Positive Temperature Coefficient), CID(Current Interrupt Device), 벤트(Vent) 등의 장치를 발견할 수 있다.

PTC는 과전류가 발생해 저항이 높아지면 전류량을 줄이는 장치다. CID는 배터리 내부에 가스가 발생해 압력이 올라가면 전류를 차단한다. 그럼에도 계속 압력이 증가하면 벤트가 열리며 가스를 외부로 방출해 폭발을 방지하게 된다.

배터리도 숙성이 필요해…화성 공정

전극, 조립 공정을 마친 배터리는 아직 전기적 특성이 없어 배터리로서 제 기능을 수행하지 못한다. 배터리에 마지막 숨을 불어넣어 생명을 갖게 해주는 것이 화성 공정이다.

화성 공정의 첫 번째 단계는 활성화(formation)다. 활성화 단계에서는 정해진 온도와 습도에서 일정한 시간 동안 보관하는 에이징(aging)과 충·방전을 반복한다. 이를 통해 양극과 음극에 전해질이 충분히 스며들고 배터리를 구조적으로 안정화한다.

화성공정에 필요한 장비들. 이미지출처=에이프로

화성공정에 필요한 장비들. 이미지출처=에이프로

활성화 단계에서 음극 표면에 얇은 고체막(SEI·Solid Electrolyte Interphase) 층이 형성된다. SEI는 배터리의 성능과 수명에 큰 영향을 미친다. 파우치형 배터리에서는 에이징에서 발생하는 가스를 제거해주는 디개싱(degassing) 공정이 추가된다.

리튬이온배터리 제조과정. 파우치배터리는 화성공정에서 가스를 제거하는 디개싱 공정이 추가된다. 이미지출처=iScience Perspective

리튬이온배터리 제조과정. 파우치배터리는 화성공정에서 가스를 제거하는 디개싱 공정이 추가된다. 이미지출처=iScience Perspective

화성 공정에서는 저항, 전압, 용량 측정 등을 통해 불량 배터리를 선별한다. 이때 내부저항(IR·Internal Resistance)과 개방회로전압(OCV·Open Circuit Voltage) 등의 검사를 실시해 배터리의 품질을 평가한다. 내부저항은 적을수록 좋다. OCV 검사에서는 배터리 내부의 미세 단락 여부를 확인하게 된다.

화성 공정은 제조사마다 진행 순서가 다를 수 있다.

배터리 포장하기…팩 공정

완전한 생명력을 갖춘 배터리를 그냥 판매할 수도 있겠지만 배터리 기업들은 여기에 추가해 응용처(Application)에 맞게 포장하는 팩 공정을 거친다. 팩 공정은 제조한 단위 셀을 모듈화해 팩에 넣는 과정이다. 이를 통해 배터리에 상품성과 부가가치를 더하게 된다.

팩 공정은 여러 개의 셀을 연결하는 셀투셀(cell to cell) 공정과 셀을 모듈에 조립하는 모듈투모듈(module to module) 공정으로 나뉜다.

셀투셀은 여러 개의 셀을 와이어링 하네스(wiring harness)나 버스 바(Bus bar)를 이용해 연결하는 것을 말한다. 이렇게 연결된 셀들을 모듈화하고 이 모듈들을 다시 연결하는 과정이 모듈투모듈이다.

이때 셀과 모듈뿐 아니라 배터리관리시스템(BMS)을 함께 연결하기도 한다. BMS는 배터리의 용량, 전압, 온도 등을 실시간으로 모니터링하고 성능과 안정성을 유지하는 역할을 한다. 최근에는 전기차 화재를 방지하기 위해 팩과 모듈에 열전이를 막을 수 있는 다양한 소재나 장치들을 적용하기도 한다. 단위 셀에서 가스가 누출되거나 폭발이 일어나도 인접한 셀로 번지지 않도록 하는 조치다.

4680 배터리는 2170 등 기존 원통형과 비교해 같은 체적에 탑재하는 배터리의 수가 적기 때문에 팩 공정을 단순화할 수 있다는 장점이 있다. 예를 들어 모델Y의 경우 2170 배터리는 4400개의 셀이 들어가는 반면 4680 배터리는 830개만 탑재하면 된다. 팩 공정 필요한 용접 횟수나 부품 수를 크게 줄일 수 있는 것이다.

<참고문헌>

Journal of The ElectrochemicalSociety, Lithium-Ion Cells in Automotive Applications: Tesla 4680 Cylindrical Cell Teardown and Characterization, 2923.12.29

University of Maryland, Safety Analysis of Lithium-Ion Cylindrical Batteries Using Design and Process Failure Mode and Effect Analysis, 2024.2.23

강원도소방본부, 리튬이온배터리 폭발 및 발화 매커니즘에 관한 연구, 2020.2.19

LG에너지솔루션, 배터리인사이드

삼성SDI 블로그

유진투자증권, 전기차 배터리 원통형 배터리 시장에 주목, 2022.1.30

키움증권리서치센터, 투자사이클 본격화:장비에 주목할 때, 2023.9.13

강희종 기자 mindle@asiae.co.kr <ⓒ투자가를 위한 경제콘텐츠 플랫폼, 아시아경제(www.asiae.co.kr) 무단전재 배포금지>