[아시아경제 양낙규 군사전문기자]1950년 6월 25일 새벽. 북한은 소련제 T-34 전차와 SU-76 자주포를 내세워 공격을 시작했다. 당시 우리 군은 단 한 대의 전차와 자주포도 보유하지 못했다. 이후 우리 군은 1986년 한국 지형과 운용 여건에 맞게 설계한 ‘K1 전차’와 엔진을 개발했다. 전차의 심장에 해당하는 엔진을 보기 위해 지난 12일 STX엔진 창원공장을 방문했다.

공장 입구에 들어서자 알바벳이라고 쓰인 건물이 먼저 눈에 들어왔다. 건물 옆에는 조립공장과 시운전실 건물도 나란히 서 있었다. 우리 군이 사용하고 있는 전차·함정의 심장을 생산하고 있는 방산공장이었다. STX엔진은 1976년 설립된 이후 지금까지 지상엔진은 7000여 대, 해상엔진은 1000여 대를 생산했다. 해상엔진의 경우 해군 함정 90%에 해당하는 물량이다.

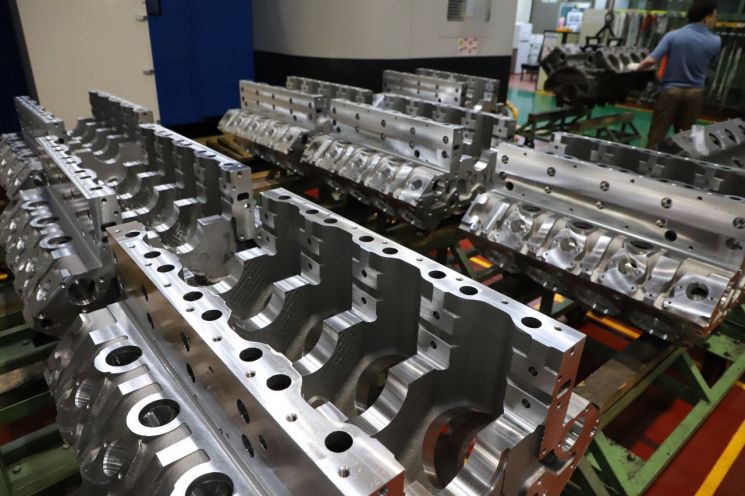

엔진의 몸통은 알루미늄·주철·주강으로 나뉜다. 지상엔진의 경우 가볍게 만들어야 하기 때문에 알루미늄을 주로 쓰고, 힘을 중요시하는 해상엔진의 경우 주강을 주원료로 사용한다. 강원모 특수기계팀장 "엔진은 사람의 심장과 같아 조그만 틈이라도 발생할 경우 곧장 폐기 처분된다"면서 "0.0001 미크론(1㎜의 1000분의 1) 단위까지 빈틈이 있어서는 안 된다"고 강조했다. 가공공장에서 불량률은 0.1%조차 안될 만큼 깐깐하게 관리했다.

생산라인에는 컨테이너처럼 생긴 가공장비 17개가 줄지어 서 있었다. 다이아몬드로 엔진의 겉모습을 깎아내는 모습이 마치 조각상을 만드는 듯했다. 엔진의 겉모습을 검증하기 위한 절차는 까다로웠다. STX엔진은 국제기준에 적합한 시험평가를 자체적으로 할 수 있다는 인정기구(KOLAS) 인증도 받았다. 옆 라인에서는 우리 육군이 사용하고 있는 K1A2전차의 새로운 심장이 만들어지고 있었다. 금방이라도 심장이 뛸 수 있다는 듯 윤을 내고 있었다.

회사 관계자는 엔진의 검사과정을 보여주겠다면 길이 4m가량의 수족관처럼 생긴 수조로 기자를 안내했다. 엔진을 물속에 담가놓은 상태에서 엔진에 호스를 꽂고 공기를 주입했다. 공기가 조금이라도 빠져나온다면 엔진에 빈틈이 생겼다는 것으로 불량을 뜻한다. 공장 관계자들이 수족관에 눈을 떼지 않고 집중했던 이유다.

조립공장에 가니 복잡한 부품들이 엔진 주변에 가득했다. 엔진에 들어가는 부품만 2만여 개. 4단계 중 마지막 단계에서는 심장에 혈관이 꽂혀 있듯 제법 모양새를 갖추고 있었다. 라인을 지나갈수록 엔진의 형태를 잡아갔다.

완성된 엔진은 시운전실 건물로 옮겨져 또 다른 과정을 거친다. 시운전실 건물은 7개의 격실방으로 구성됐다. 1~3번 방은 해상엔진, 5~8번 방은 지상엔진을 시험하는 곳이다. 각 격실방에 설치된 모니터에는 20개의 계기판과, 30여 개의 버튼이 설치돼 복잡해 보였다. 이순상 특수생산팀장은 "엔진의 출력이 높은 해상엔진은 일주일간 80시간을, 지상엔진은 3일간 10시간의 시험을 거친다"면서 "50여 가지의 평가를 모두 합격해야 진정한 엔진으로 거듭날 수 있다"고 말했다.

공장을 둘러보고 나오자 오전부터 30도가 넘는 무더위에 아스팔트는 뜨거웠다. 하지만 공장에서 살아 숨 쉬는 국산화 엔진의 열정에 비하면 아무것도 아니라는 생각이 들었다.

양낙규 군사전문기자 if@asiae.co.kr <ⓒ경제를 보는 눈, 세계를 보는 창 아시아경제(www.asiae.co.kr) 무단전재 배포금지>